5S — один из первых инструментов для компании, постигающей культуру бережливого производства (lean production) и совершенствования бизнес-процессов. Внедрение 5S помогает определить правила по сокращению отходов и поддержанию эргономичной, безопасной и чистой рабочей среды.

Впервые принципы бережливого производства 5S были разработаны Тайити Оно, инженером и председателем совета директоров компании Toyota, и Шигео Синго, который также сформулировал концепцию Poka-Yoke.

Концепция бережливого производства по методологии 5S сегодня нашла отражение в ГОСТ Р 56906-2016 «Бережливое производство. Организация рабочего пространства (5S)».

Содержание:

Концепция бережливого производства — для всех

Каждый может использовать систему 5S бережливого производства на рабочем месте. Она не требует особой технической подготовки и может быть реализована во всех типах компаний: от производственных предприятий до домашних офисов, от малых предприятий до крупных многонациональных организаций. Простота внедрения и поддержания делают эту методологию привлекательным помощником для сотрудников, управленцев и клиентов.

Система 5S формирует более эффективное мышление компании в целом и каждого сотрудника в частности.

Пошаговая инструкция внедрения принципов 5S

Шаг 1. Тест на 5S бережливое производство

Если вы ответите утвердительно на любой из следующих вопросов, система 5S будет действительно полезна и эффективна для вашей компании.

- Людям на вашем рабочем месте сложно найти документы?

- Есть ли на рабочем месте незакрепленные, провисающие электрические кабели?

- Есть ли файлы, ящики и шкафы, которые не имеют маркировки, или они содержат немаркированный контент, который трудно идентифицировать?

- Ценное место занято бесполезными предметами?

- Есть ли на вашем рабочем месте «пылесборники» вроде папок с документами, которыми вы не пользуетесь?

- Все ли знают, как поддерживать рабочее место в порядке и полностью ли осознают свои роли и обязанности?

Если вы ответили утвердительно на любой из этих вопросов, переходите к следующему шагу.

Шаг 2. Элементы бережливого производства 5S

Название 5S включает в себя пять принципов бережливого производства. Термины заимствованы из японского языка: все они начинаются с буквы S. По сути, эти пять терминов представляют пять шагов к совершенству в работе и процессах:

SEIRI (整理) «сортировка»: отделите необходимые инструменты, материалы и инструкции от ненужных. Уберите из рабочей зоны все лишнее.

SEITON (整頓) «соблюдение порядка»: отсортируйте и систематизируйте все инструменты, оборудование, файлы, данные, материалы и ресурсы для быстрого и удобного поиска и использования. Пометьте все места хранения, инструменты и оборудование.

SEISO (清掃) «содержание в чистоте»: установите новые стандарты чистоты. Очистите и удалите весь мусор. Чистота обеспечивает безопасное рабочее место и делает потенциальные проблемы заметными.

SHISUSKE (清潔) «стандартизация»: привлекайте сотрудников к систематическому выполнению шагов 1, 2 и 3, указанных выше, ежедневно, чтобы поддерживать рабочее место в идеальном состоянии в качестве стандартного процесса. Внедрите принципы 5S на уровне предписаний и правил. Включайте в рабочее время необходимость ухода за рабочим местом.

SEIKETSU (躾) «совершенствование»: сделайте 5S частью своей культуры и включите ее в корпоративную философию. Принципы бережливого производства должны стать вашими организационными ценностями, повседневными привычками каждого сотрудника компании.

Шаг 3: План действий

Начните внедрение 5S с обучения своих сотрудников пониманию системы. За этим могут последовать однодневные встречи с каждым сотрудником отдельно или командой. Убедитесь, что сотрудники «на одной волне» в том, что касается реализации принципов бережливого производства.

Во время первого однодневного занятия необходимо выполнить следующее:

- Сделать снимок текущего состояния рабочего места.

- Сортировка, чтобы отделить все необходимое от ненужного.

- Организовать рабочее пространство так, чтобы всему было место. Чтобы вы могли найти что угодно всего за несколько секунд.

- Убрать рабочее место и избавиться от вещей, которые затрудняют поддержание чистоты. Например, коробки на полу.

- Подготовьте план действий для вещей, с которыми вы не сможете справиться в этот день, но сможете сделать в ближайшем будущем. Например, запланируйте продать предметы, которыми вы больше не пользуетесь. Также их можно подарить, отправить на переработку или просто выкинуть.

- Сделайте второй снимок после рабочего дня.

Рекомендации эксперта

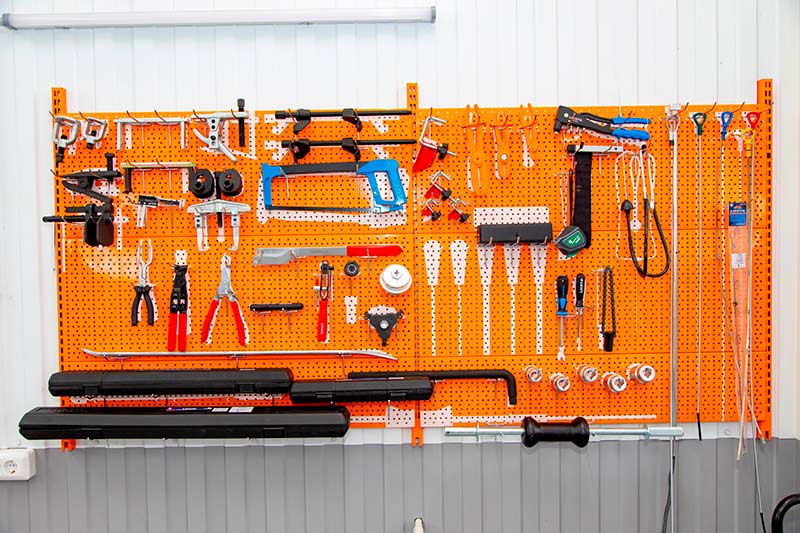

Для стандартизации рабочего места сотрудника вполне подойдет «рабочая ячейка», которая будет состоять из стеллажа и рабочего стола со встроенными розетками.

Стеллаж располагается за спиной сотрудника и служит как психологической опорой, элементом зонирования, а также подойдет для хранения документации, различных каталогов, экземпляров продукции и пр.

Стол дополняем перфорированной панелью и располагаем все необходимые канцтовары, мелочи, семейные фото, напоминалки и прочие мелочи в органайзерах на ней. Так они всегда остаются под рукой и не занимают рабочую поверхность стола.

Подобные панели можно разместить с 1, 2 или со всех трёх сторон стола. Они также будут служить элементом зонирования, что актуально в офисах, где трудятся сразу несколько человек.

Такая система подойдет и для ангарных помещений, где рабочие места располагаются просто рядами.

«Рабочие ячейки» можно располагать рядами и размещать сотрудников как лицом, так и спиной друг к другу. В первом случае они смогут, если необходимо, общаться через зонирующую перфорированную панель и погружаться в дела, не отвлекаясь на то, что происходит вокруг. Во втором случае ряды рабочих мест разделяются стеллажами, которые находятся за спиной каждого сотрудника. Тогда никто не сможет подглядеть в чужой монитор, и каждая «ячейка» будет оснащена местом для хранения и полноценным рабочим пространством.

Шаг 4. Стандартизация

Во время второго однодневного сеанса (через две недели после первого) необходимо сделать третий снимок и сравнить его с первыми двумя. Многие организации проводят коллегиальные аудиты, чтобы проверить, как соблюдаются принципы 5S, а также убедиться, что план выполняется. Работайте вместе, чтобы определить способы стандартизации с течением времени: составьте графики уборки, определите роли и обязанности и подготовьте письменные процедуры или диаграммы.

Шаг 5: Завершение

Во время третьего однодневного сеанса (через два месяца после второго) проверьте, как выглядят рабочие места сотрудников, и запланируйте еще одну экспертную оценку. Так вы сможете убедиться, что 5S поддерживается, графики и процедуры соблюдаются.

Опыт использования инструмента бережливого производства 5S в международной сети автосервисов FIT Service

Светлана Соловьева, HR-директор, международной сети автосервисов FIT Service:

Внедрять методику 5S мы начали в 2012 году. На тот момент в сети было 8 автосервисов, а сейчас 248 станций в 127 городах России и Казахстана.

На первом этапе мы сконцентрировались на оптимизации физического пространства станций. Для этого определили стандарт размещения постов, расстояния между подъёмниками, расстояния до стен и так далее. Это нужно как для экономии площади, а значит и сокращения арендной ставки, так и для сокращения пути до инструмента.

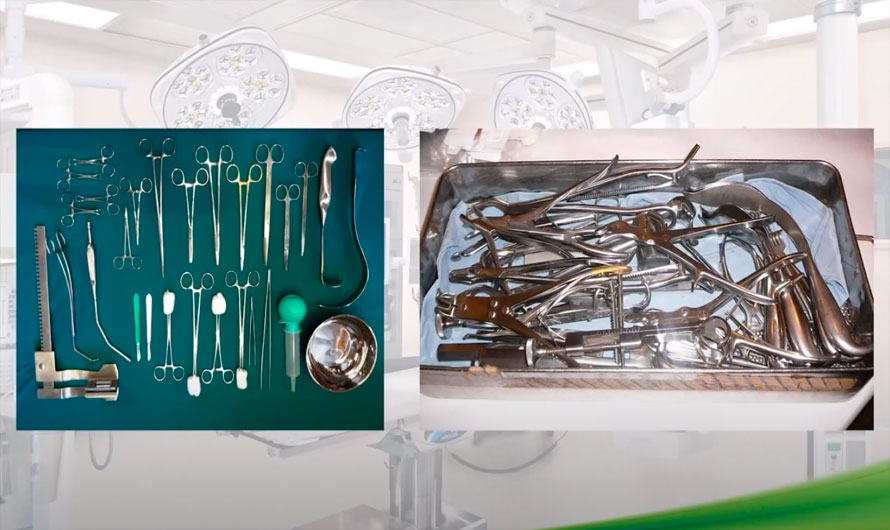

Инструменты и оборудование расположили в цехе, в зависимости от их категории. Индивидуальные, например, отвёртки и гаечные ключи, разместили на посту каждого механика. Специальные — на полках в закрытых шкафах. Инструменты общего пользования закрепили на контурных стендах или боксах, где по контурам видно, какого инструмента не хватает.

Это нужно, чтобы обеспечить сотрудников всем необходимым на посту (поэтому наборы в инструментальных тележках стандартизированы), а также для сокращения затрат на инструмент. Например, на стенде общего инструмента располагаются те, которые не нужны на каждом посту ежедневно. А значит, нужно купить не три «болгарки», а одну. Аналогично и со специнструментом. Есть то, что есть на станциях. Причем, в зависимости от города, наборы различны, так как различны автопарки. Кроме того, для общей экономии сети у нас есть централизованные склады со специнструментом — тем, который требуется редко, и нет смысла покупать на станцию. Например, набор для замены ГРМ на Jaguar . Он предоставляется станции бесплатно от управляющей компании.

Оптимизировали расположение товаров на складе: на уровне глаз и рук — наиболее востребованные запчасти, на верхних и нижних полках — используемые редко. Это нужно для того, чтобы сократить время на выдачу товара. При пиковых нагрузках каждая минута на счету.

Отдельный стеллаж — для товаров под заказ и на возврат. Это нужно для контроля возвратов. Помимо отдельных полок мы так же сделали специальные условия возврата — можно вернуть со следующим курьером, без проволочек.

Конечно, персонал не был готов к столь масштабным изменениям. Люди сопротивлялись новым требованиям, не хотели соблюдать правила расположения инструментов и оборудования. Часть сотрудников ушла.

С внедрением бережливого производства дополнительная нагрузка легла на руководителей станций. Если раньше необходимо было решать исключительно производственные вопросы, например, если сотрудники не вышли на смену, разбирать конфликтные ситуации с клиентом, то теперь нужно было постоянно разъяснять сотрудникам, почему важно приводить в порядок рабочее место, почему нужно вырезать формы под оборудование или инструмент.

Недовольство персонала продолжалось в течение полугода. Затем, люди привыкли и поняли, что порядок на рабочих местах действительно экономит не только время, но и силы.

После успешного внедрения системы 5S на наших станциях. Мы также её внедрили в офисе Управляющей компании. Нанесли разметку на столы, подписи на кухне, разместили стеллажи в быстром доступе для каждого сотрудника.

Принцип бережливого производства позволил нам:

- оптимизировать внутреннее пространство автосервисов: все на своем месте, механик не тратит время на поиски нужного инструмента;

- сократить время ожидания клиента: 80% автовладельцев приезжают в сервис по записи;

- мастер-приемщик проверяет историю обслуживания, заранее готовит всю документацию, запчасти;

- ускорить обслуживание автомобиля. Есть группы товаров: лампочки, воздушные фильтры и т.п., которые должны быть здесь и сейчас, клиент не может их ждать. Запчасти под заказ на складе не хранят;

- повысить объем работ, которые выполняет один механик. Сотрудники сервиса должны обновлять свои знания. В FIT Service для этого создали центр обучения для сотрудников FIT LAB.

Комплекс мер, включая и внедрение 5S, дал такие результаты:

- Скорость работы с каждым клиентом выросла на 30%;

- Станции загружены на 102-105%, так как выросла их пропускная способность;

- Сотрудники зарабатывают на 15-20% больше, чем в среднем по рынку;

- Клиенты удовлетворены на 97%, а не на 95% как раньше;

- Новички адаптируются к рабочему пространству за 2-3 дня.