Бережливое производство (англ. «lean production») — особая концепция управления производством, разработанная Toyota. Её суть заключается в повышении уровня работы за счёт снижения потерь. Концепция возникла в промышленности, но на данный момент применяется практически везде.

Первым её ввёл концерн Toyota, затем идею подхватили другие промышленные компании. Позже японская концепция бережливого производства распространилась на все остальные сферы, вплоть до здравоохранения и сферы услуг. Целью методов lean-производства является создание особой культуры производства, при которой самым главным будет являться ценность продукта и избегание всевозможных потерь при минимальных затратах ресурсов.

Содержание:

Разновидности потерь на производстве

Принципы бережливого производства Тойота основаны на избегании потерь. Потерями считается всё, что не приносит результата и негативно сказывается на производстве. Тайити Оно выделил 7 основных разновидностей. Джеффри Лайкер добавил восьмую. Вот они:

- Перепроизводство. Аренда складов, заработная плата персоналу, оборудование, выведенное из строя, и т. п.

- Очереди. Много времени тратится на ожидание поставки комплектующих, в результате, оборудование простаивает.

- Лишняя транспортировка. В результате излишнего перемещения продукта (на производстве и от поставщиков и потребителей) появляется брак, изнашивается оборудование.

- Процессы, не добавляющие стоимость. К ним относят, к примеру, добавление функций, которые не будут нужны потребителю, или технические процессы, не добавляющие стоимости товару.

- Лишние запасы. В этом случае потери заключаются в плате за аренду складов для хранения избытков и заработную плату персоналу. Также у многих товаров истекает срок годности.

- Лишние передвижения. Огромное количество времени, и сил сотрудники тратят на излишние перемещения на рабочем месте (поиск инструментов, инструкций и т. п.).

- Потери, связанные с качеством. Сюда относятся проверки качества товара, брак, его исправление и/или утилизация.

- Потери, связанные с нереализованным потенциалом сотрудников. Люди вынуждены делать совсем не свойственные им виды работы, либо заняты выполнением задач, которые им неинтересны.

Для предотвращения потерь существует множество различных методов организации бережливого — lean — производства. Рассмотрим некоторые из них.

Метод 5S

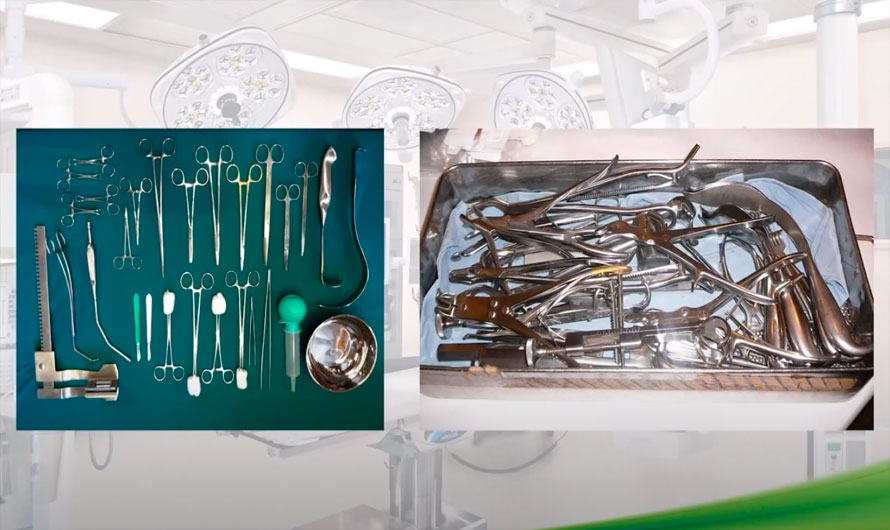

Самый распространённый и наиболее известный метод бережливого производства, применяемый практически везде. Нацелен на то, чтобы избежать потерь, связанных с рабочим пространством, поэтому подразумевает максимально рациональную и эффективную его организацию.

Часто к ощутимым потерям приводит появление брака из-за беспорядка на рабочем месте или долго поиска сотрудником нужного инструмента. Метод 5S основывается на соблюдении пяти простых принципов, позволяющих их исключить: Seiri (сортировка), Seiton (соблюдение порядка), Seiso (содержание в чистоте), Shisuske (стандартизация), Seiketsu (совершенствование).

Метод Poka-Yoke

Не менее популярный, чем остальные, метод бережливого производства. В переводе на русский его название звучит буквально как «защита от дурака». Его суть заключается в создании условий работы, максимально исключающих так называемый «человеческий фактор» (к примеру, используют разные цвета для маркировки элементов, чтобы их не путать).

Данный метод является полностью практическим, поэтому каких-то общих принципов у него нет.

Канбан

Метод направлен на предотвращение перепроизводства. Его принципы – не производить ненужный товар, изготавливать продукт только при наличии потребности в нём. Для реализации используется специальная система оповещения.

Система lean-производства на данный момент очень широко применяется не только в производстве, но и в различных других сферах – в сфере услуг, медицине, образовании, торговле и т. д.